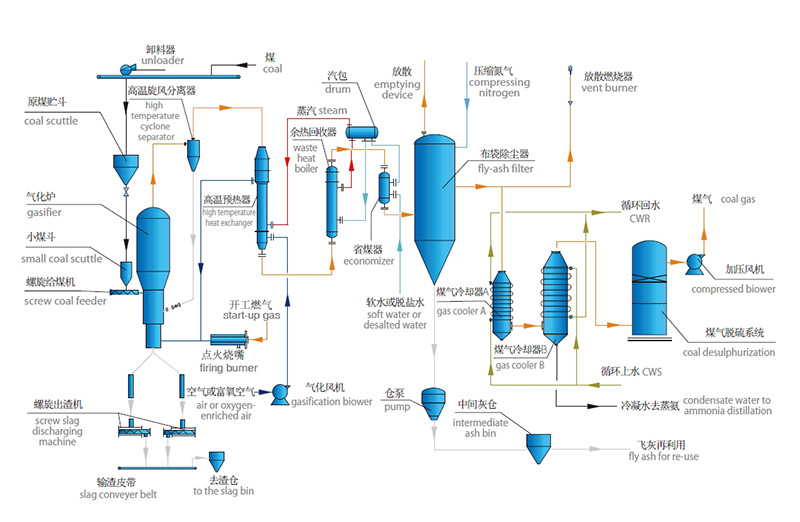

循环流化床气化系统

★工艺流程介绍

原煤经过破碎后通过皮带输送至原煤贮斗,由螺旋给煤机送入气化炉,与来自高温预热器的高温空气(或富氧气化剂)、蒸汽发生气化反应,所产生的炉渣通过皮带输送至渣仓;气化所产生的粗煤气夹带飞灰进入高温旋风分离器,大颗粒飞灰被分离后返回炉膛继续反应,小颗粒飞灰与煤气在高温预热器内与来自气化风机的空气(或富氧气化剂)、汽包的蒸汽进行热交换,产生高温气化剂;出高温预热器的煤气再进入余热回收器、省煤器与水进行热交换,产生饱和蒸汽;出省煤器的煤气进入布袋除尘器,在此小颗粒飞灰被过滤并送入气力输送系统,所产生的洁净煤气进入煤气冷却器,降温后进入煤气脱硫系统脱除硫化氢,经煤气加压系统加压后送入用户(煤气脱硫及煤气加压系统可根据后续工艺选择性建设)。

★煤气成分

|

气化方式 |

主要成分 |

CO |

H2 |

CH4 |

CO2 |

N2 |

kcal/Nm³ |

|

空气气化 |

体积(%) |

20~24 |

18~22 |

1~3 |

8~12 |

45~50 |

≥1250 |

|

富氧气化 |

体积(%) |

23~40 |

23~40 |

2~3 |

12~14 |

30~35 |

1400~2200 |

★主要性能

|

序号 |

项目 |

单位 |

技术参数 |

| 1 |

入炉煤粒径 |

|

碎煤 |

| 2 | 制气温度℃ |

℃ |

900~1050 |

| 3 |

产气量 |

kNm³/h |

10~80 |

| 4 |

负荷调节范围 |

% |

50~110 |

| 5 |

煤气中H₂S含量 |

mg/Nm³ |

≤20 |

| 6 |

煤气中含尘量 |

mg/Nm³ |

≤10 |

| 7 |

酚含量 |

mg/Nm³ |

痕量 |

| 8 |

焦油含量 |

mg/Nm³ |

痕量 |

★ 工艺特点

● 清洁:生产过程无三废排放,煤气中H2S含量≤20mg/Nm³,粉尘含量≤10mg/Nm³,煤 气清洁程度达二类天然气标准。

● 高效:采用全逆流换热可回收90%以上煤气显热;高温助燃技术可显著提高煤气热值。

● 产能高:单炉产气量可达80kNm³/h,可调负荷范围广。

● 运行成本低:使用碎煤,不必采用昂贵的块煤,显著降低制气成本。

● 运行安全稳定:完善的安全保护连锁、一键停车设置;关键设备可在线更换维修,单炉最长运行周期超过12个月。

★ 应用领域

循环流化床目前已广泛运用于氧化铝、钢铁、陶瓷、焦化、碳素、合成氨、金属镁、氢冶金等行业

★产品案例——工程案例

★产品介绍

皖公网安备 34050402000432号

皖公网安备 34050402000432号