气流床气化系统

★工艺流程介绍

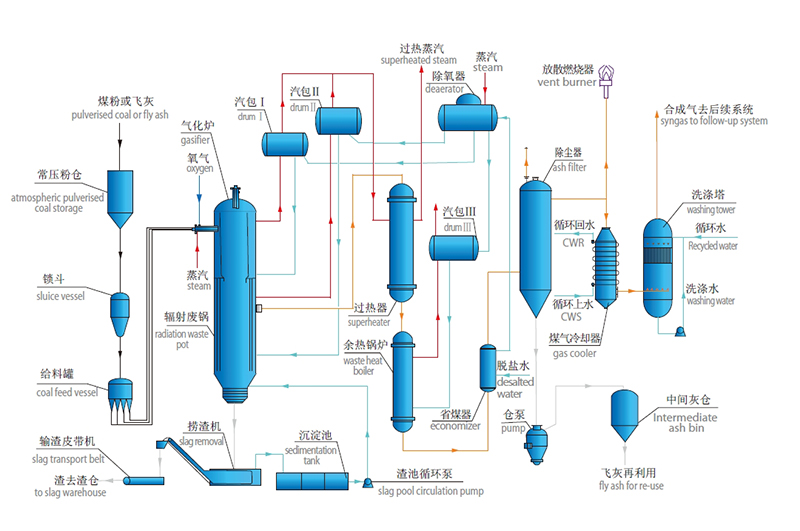

原煤经过破碎后进入磨煤系统制成合格煤粉,通过气力输送至常压粉仓,再经锁斗、给料罐加压送入气化烧嘴,与气化剂(纯氧或高富氧、蒸汽)在烧嘴内充分混合后进入气化炉反应室,在极为短暂的时间内完成升温、挥发分脱除、裂解、燃烧及转化等一系过程,最终形成以CO和H₂为主要成分的粗煤气离开气化炉反应室,粗煤气和熔融状态的渣在气化炉中一起下行,渣经激冷后进入出渣系统由捞渣机及输渣皮带送人渣仓,粗煤气经辐射废锅、蒸汽过热器、余热锅炉梯级换热(产生蒸汽,一部分蒸汽装置自用,另一部分外供)后,进入除尘器将粗煤气中的飞灰分离下来,产生的初净化煤气通过文丘里洗涤器及洗涤塔进一步除尘降温,所产生的洁净煤气送入客户指定用气点。

|

氧浓度 |

煤气成分(%) |

有效气比例 |

热值 |

备注 |

|||

|

CO |

H₂ |

CO₂ |

N₂ |

% |

kcal/Nm³ |

||

|

60% |

50~60 |

11~20 |

5~12 |

15~25 |

≥65 |

≥2000 |

N₂输送 |

|

80% |

56~65 |

12~22 |

3~8 |

12~18 |

≥75 |

≥2300 |

N₂输送 |

|

99% |

60~70 |

13~25 |

2~5 |

6~10 |

≥85 |

≥2400 |

N₂输送 |

|

99% |

65~75 |

15~25 |

5~8 |

1~3 |

≥95 |

≥2500 |

CO₂输送 |

| 序号 |

项目 |

单位 |

技术参数 |

| 1 |

入炉煤粒径 |

μm |

≤90 |

| 2 |

制气温度 |

℃ |

>1500 |

| 3 |

产气量 |

kNm³/h |

10~100 |

| 4 |

负荷调节范围 |

% |

50~120 |

| 5 |

煤气中H₂S含量 |

mg/Nm³ |

≤20 |

| 6 |

煤气中含尘量 |

mg/Nm³ |

<1 |

| 7 |

酚含量 |

mg/Nm³ |

痕量 |

| 8 |

焦油含量 |

mg/Nm³ |

痕量 |

★工艺特点

● 燃料适应性强:可采用烟煤、次烟煤、无烟煤、褐煤、流化床飞灰、兰炭、焦粉等。

● 清洁:生产过程无三废排放,煤气中H2S含量≤20mg/Nm³,粉尘含量<1mg/Nm³,煤气清洁程度达二类天然气标准。

● 高效:煤炭综合利用率≥98%,热回收效率≥95%;纯氧气化,CO+H2≥85%;干煤粉气化,比氧耗、比煤耗低。

● 产能高:单炉产气量可达100kNm³/h,可调负荷50%~120%。

● 运行安全稳定:气化炉为水冷壁结构,气渣同流,使用寿命长,可实现长周期运行。

★应用领域

气流床气化系统可应用于氧化铝、钢铁、陶瓷、焦化、发电等需要高热值燃料气行业,也可用于甲醇、化肥、烯烃、合成油等需要合成气行业。

★应用领域——工程案例

★产品介绍

皖公网安备 34050402000432号

皖公网安备 34050402000432号